Tyto vámi navržené hodnoty jste odeslali možná k jedné nebo k několika společnostem, které navrhují realizaci pomocí lineárních převodů. Možná jste zjistili, že díky vysokým otáčkám, velkému krouticímu momentu a požadovanému součiniteli bezpečnosti můžete vlastně použít pouze jeden typ řemene z mnoha. Nejspíš se bude jednat o Polychain Carbon od firmy Gates.

Pravděpodobně vám návrhoví konstruktéři sdělili, že bude lepší celkovou výpočtovou šířku řemene rozdělit na několik řemenů kvůli hlučnosti reduktoru. Je to jedna z cest, kdy je reduktor těžší pouze o dělící a náběhové kroužky – to by nebylo tak hrozné. Horší je to, že nám o šířku těchto kroužků naběhne délka samotných řemenic, kde je mnohem více hmoty, a reduktor bude celkově těžší.

Proto sami posuďte vhodnost řemenu děleného, respektive několika užších řemenů za sebou oproti řemenu v celku. Souvisí to s otáčkami.

Protože už máme motor v loži a v letadle podle předchozích výpočtů, zkontrolujeme si vážením centráž. Započítáváme uvažovanou hmotnost a rameno reduktoru a vrtule včetně příslušenství. Centráž můžeme ještě mírně upravit hloubkou reduktoru, či vyložením vrtule za použití duralové podložky až do cca 150 mm, bude-li třeba.

Volba typu tělesa reduktoru:

a) Obrobený odlitek z lehkých slitin by byl asi nejefektivnější cestou, jak udělat sériově vyráběné těleso reduktoru. Má skoro všechny výhody: je tuhý, kompaktní, přesný, má naprosto souosé díry. Ale vyznačuje se také podstatnými nevýhodami: je velmi náročný a drahý v kusové výrobě a nejde opravit ani modifikovat – musí se vyměnit.

Pěkně provedený reduktor se skříní z odlitku hliníkové slitiny s vnější napínací kladkou řemene (provedení bez excentru). Sekundární řemenice má vnitřní odpružení tlumící rázy

b) obrobený kus duralu bývá jednodušší forma, kdy vyloučíte modely, volby materiálu slitiny, odlévání atd. Stačí vám pouze fréza či CNC stroj. Oplývá všemi výhodami typu a) a je vhodnější pro kusovou výrobu.

Těleso reduktoru obrobené z kusu duralu. Spodní nalisované pouzdro slouží jako domek pro ložiska, vrchní díra je pro uložení sekundárního hřídele nalisovaného na excentru a funguje jako svěrný spoj

c) svařenec příhradové konstrukce je náročný na výrobu, trpělivost a sesouhlasení souososti. Zejména po sváření, kdy každý svar namáhá svařenec jinak a posouvá či kroutí jinam. Někdy je nutné ho tepelně upravit a pak znova srovnat. Je to tak trochu úmorná dřina, pokud nepoužijete vhodný korekční přípravek. Tento typ tělesa reduktoru má však obrovské výhody: je vždy snadno opravitelný – kdekoliv a kdykoliv, je vhodný pro prototyp, jde snadno modifikovat a hlavně: je ocelový a bezkonkurenčně nejlehčí! Proto já, jakožto kutil domácí – aviatik, volím tuto možnost.

1. Výrobu reduktoru bychom mohli začít s primární hřídelí:

Přírubu primární hřídele navrhneme podle příruby klikové hřídele, včetně zapuštěného vystředění a pěti děr. Délku hřídele a osazení dorazu na ložiska navrhneme podle toho, jak vysazený reduktor chcete mít proti motoru. Dále je třeba uvážit místo pro koleno vodního okruhu z motoru.

Primární hřídel je vhodné vyrobit jako dutou pro úsporu hmotnosti. Tloušťku stěny hřídele vám vypočítá každý konstruktér podle vaší uvažované motorizace (úpravy řídící jednotky). Vhodné uložení primární řemenice na hřídel je přes kónus 1 : 50 se středovým odlehčením na řemenici a zajištění šroubem či maticí. Jeví se mi to jako nejjednodušší a nejlevnější způsob.

Pokud byste snad chtěli mít funkci „prokluzové“ či spíše střižné spojky s minimálním nárůstem hmotnosti, nasaďte primární řemenici na hřídel v jisté toleranci a zajistěte střižnými kolíky. Každý konstruktér vám vypočítá toleranci uložení a průměr kolíků vzhledem k přenášenému výkonu motoru po vaší úpravě. Po (nedejbože!) havárii vyměníte pouze primární hřídel spolu s primární řemenicí. Nebo je necháte opravit, pokud to půjde. A nemusíte se obávat poškození klikové hřídele.

Ilustrační foto polotovaru ocelové primární řemenice a primárního hřídele

2. Pouvažujme o způsobu napínání řemene a dle toho zvolme buď:

A) Excentr na sekundárním hřídeli, což je vlastně vložený (duralový) válec ve svěrném pouzdře. Excentr díky vyvrtané díře pro sekundární hřídel mimo osu válce – co nejvíce u kraje umožní při otočení, pokud povolíme svěrný spoj pouzdra, napnout řemen. Dosáhneme tak zvětšení či zmenšení osových vzdáleností hřídelů řemenic dle natočení excentru. Vypadá to složitě, ale tím končí všechny nevýhody (kromě výpočtu řemene a osových vzdáleností). Dovolil bych si zvolit toto řešení.

B) Vloženou boční externí kladku. Ta bude posuvná a zajistitelná nebo se samostavitelným přítlakem díky vhodné pružině. V případě použití externí kladky si děláte konstrukci těžší, komplikovanější, potřebujete o dvě ložiska více – přibyde vám další kontrolní a mazací bod – a ohýbáte řemen na druhou stranu, za což vám řemen nepoděkuje. Naopak vás odmění nižší životností. Kvůli vroubkům na nepracovní straně řemene vám bude každý let nepěkně nadávat!

C) Excentrický – nejlépe kovaný hřídel, je náročný na výrobu, drahý a díky nalisovaným vodícím kroužkům na řemenicích i nejméně vhodný kvůli nutně větší vůli v napínání a tedy i většímu rozměru a váze hřídele.

3. Podle výběru napínání a zvolené motorizace navrhneme sekundární hřídel. Ten nemusí být nutně uložen v excentru přes kužel a dotáhnut šroubem či maticí. Naopak, konstrukčně vhodnější se mi jeví uložení s přesahem – nalisování do excentru a zajištění spoje vhodným příčným kolíkem. Sekundární hřídel bude určitě provrtaný, odlehčený.

Sekundární dutý hřídel s nalisovaným a kolíkem zajištěným excentrem. Díry v tělesu excentru slouží jako odlehčovací a zároveň jsou supportem pro napínací páku

4. Podle návrhu svých hřídelů, použitých ložisek a dle návrhu řemenic, který schválíte u dodavatele řemenů, si necháte vyrobit řemenice. Primární s kuželovou dírou a sekundární s vnitřními dírami dle ložisek. Někdy může být finančně výhodnější použít standardizovanou řemenici od výrobce a tu upravit na nalisování vnitřního duralového středu. Zlepšíte tím životnost řemenice, ale nabyde vám podstatně váha. Toto řešení bych snad doporučil u nejvýkonnějších motorizací a u malé primární řemenice – díky malému počtu zubů a úhlu opásání. Jaký použít přesah, popřípadě na kolik ohřát řemenici a zmrazit náboj, vám jistě poradí zkušený technolog.

5. Uložení primárního hřídele do ložiska a výroba ložiskového domečku.

Ložiskový domek, support primární hřídele, nebude nic jiného než ocelové vysoustružené mezikruží s požadovanou šířkou a vnitřním průměrem na naše navržená ložiska (ložiska budou navržena dle motorizace a možnosti ušetřit váhu). Z jedné strany bude osazení, tak aby vnější kroužky ložisek nemohly vypadnout, a z druhé strany budou zajištěna třeba pojistným kroužkem pro odpovídající díru. Šířku domečku si můžete zvolit kolem 3-4 mm a materiál musí mít zaručenou svařitelnost.

Máme-li nasazenou a našroubovanou primární hřídel na klikové hřídeli, a je-li nasazen i setrvačník s ozubeným věncem pro startér, nasuneme na ni domeček i s ložisky až k osazení na hřídeli.

Z úchytných bodů (děr) na bloku motoru, které sloužily původně k uchycení převodovky, povedeme konstrukční uložení domku ložisek. Díry v bloku, respektive nálitcích jsou příliš velké, rozhodně nebudeme kvůli hmotnosti používat větší šrouby než M8. Máme několik možností, jak velké díry redukovat:

- Vyrobíme si redukce, tj. do děr bez závitu vyřízneme závit, lépe jemnější. Redukce bude duralová s požadovaným vnějším závitem a M8 vnitřním závitem.

- Použijeme M12 osoustružené - odlehčené šrouby na průměr 8-9 mm. Přičemž upravíme i hlavy (nejlépe imbus) osoustružením.

- Moje volba. Provrtáme stávající díry, vystružíme je a použijeme odpovídajícně osoustruženou trubku, vložíme ji do díry (vložená trubka nesmí přesahovat díru), navaříme podložkou jako opěru k bloku nálitku a nakonec trubičky navaříme 3,5 mm tlustou podložkou s dírou 8 mm. Vznikne nám tím úchytný bod, po stáhnutí šroubem M8 s pevností 8,8 požadované délky. Tento bod v potřebné vzdálenosti od tělesa setrvačníku spojíme vhodnou trubkou s domečkem a zatím pouze nabodujeme. Tloušťky trubiček a jejich materiál zase bude záviset na zvolené motorizaci. Domeček uložíme minimálně ve dvou bodech co nejníže, další uložení shora bude vymezovat těleso svěrného pouzdra. Ostatní můžete udělat podle obrázku, nebo třeba jak vy uznáte za vhodnější.

Uložení domečku ložisek do bloku motoru přes příhradovou trubkovou konstrukci (můj starší motor VW 1,4)

6. Uložení sekundárního hřídele přes excentr. do pouzdra

Necháte si vysoustružit pouzdro pro excentr, musí být ze zaručeně svařitelné oceli. Možná šířka pouzdra je kolem 4,5-5,5 mm. Excentr v pouzdře zajišťuje proti posunutí svěrný spoj. Pokud byste chtěli excentr ještě pojistit, můžete – pojistným kroužkem pro hřídele na požadovaný průměr. Je to ideální a lehké řešení, které znemožní selhání systému v případě prasknutí šroubů svěrného spoje.

Nyní je třeba vymezit osovou vzdálenost přesně podle propočtů, které jste dostali od výrobce řemenic, nebo prodejce řemenu (bude se mírně lišit od vaší původní návrhové osové vzdálenosti).

Doporučil bych udělat za tímto účelem přípravek: Nějakou dostatečně tuhou traverzu, ke které přivaříte přesně kolmo z boku zatím jednu trubku s odpovídajícím vnitřním (za tímto účelem osoustruženým) rozměrem padnoucím na náš hřídel. Pamatujte na to, že výpočet je skvělý, měření také, ale ještě lepší je praktická sestava. Proto si na oba hřídele nasaďte řemenice a na ty řemen, nastavte excentr tak, aby v případě zcela napnutého řemene byl blízko horní úvrati, a tak, aby směr otáčení řemene excentr „dopínal“. S tím vám poradí každý technik. Tím máme po vložení přípravku na jednu hřídel vymezenou osovou vzdálenost a můžeme analogicky nabodovat druhou trubku a tu zavařit k traverze. Pak vše ještě zkontrolujte, hlavně souosost a kolmost trubek a jejich osovou vzdálenost v napnutém stavu. Vždy nechte jistou rezervu k dopnutí! Souososti doporučuji měřit lasery na vzdálené stěně.

Pomocí přípravku už zvládnete svařit – zatím pouze nabodovat – celé těleso reduktoru dle fotky. Ideální k bodování je CO svářečka. Poté opatrně vyzkoušejte funkci napínání reduktoru a popřemýšlejte, zda máte vše správně.

Ještě vás čeká uchycení startéru. Spouštěč je strašná mrcha. Má velkou sílu, pokud pracuje! Je poměrně těžký a uchycen jen na dvou šroubech. Musí být přesně a tuze uložen. Proto vřele doporučuji použít startér původní a nechat ho na původním místě. Budete nejspíš muset přesně vymodelovat původní uchycení, jaké bylo na tělese převodovky. Budete potřebovat dvě ocelové silnostěnné trubičky a plech cca 2,5 mm silný.

A víte, co je nejlepší? Prostě ten kus slitiny převodovky, co je mezi motorem a startérem, vyříznout flexou pěkně za dírami pro šrouby a s přídavkem. Vyříznutý kus opracovat a použít, tedy pokud startér převodovky máte.

Zkoušel jsem dost věcí nahradit, ale bylo to zbytečné! Prvně to fungovalo na zemi skvěle, po několika tvrdších přistáních na krátké dráze už méně. Buď bylo uložení startéru příliš těžké a to jsem nechtěl, nebo málo tuhé, nebo byl startér nějak nakloněn a v záběru to nebylo ono, nebo se startér nevracel…? Na pátém obrázku je vidět jediná trubka (nenabarvená a mírně ohnutá), která umožnila namontovat původní startér i s původním uchycením. Musel jsem to několikrát předělávat, aby uložení spouštěče zvládlo i nouzáky na louce. Vyhrajte si s tím. Vyzkoušejte to, nespěchejte. Vše jste si důsledně zkontrolovali?

Pokud ano, začněte svařovat konstrukci reduktoru na přípravku a na motoru autogenem. Pokud ho nemáte, nebo se vám nevyplatí ho držet, zajděte k sousedovi, do družstva, ke kamarádovi mechanikovi – zkrátka někomu, kdo ho má a dobře s ním umí a nechte si reduktor kvalitně svařit. Ideální je svařovat vše na motoru a v dotaženém stavu – nic vám nemůže nikam utéct.

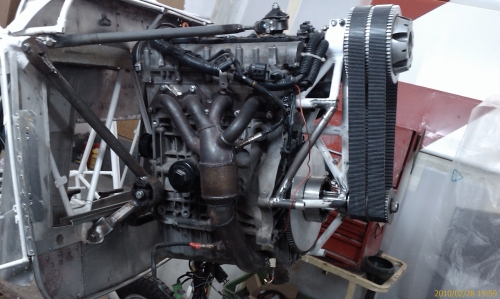

Nahoře svařenec tělesa reduktoru s nasazeným sekundárním hřídelem a řemenicí. Dole motorové lože motoru VW 1,4

Vezměte si plech a hlídejte svářeče, aby vám neošlehl elektroinstalaci nebo něco jiného. Vkládejte plech za svařované místo, a za plech mokrý hadr, aby žár nezpůsobil motoru žádnou újmu. Možná se vyplatí mít všude kolem motoru mokré hadry. Reduktor sundejte z motoru a přípravku až tehdy, kdy je plně vychladlý, aby se vám nezkroutil!

Poté ho můžete obrousit, odmastit a nastříkat základovou barvou a následně světlou barvou, která nepruží, aby byla vidět případná začínající prasklina při následných motorových prohlídkách.

Čtenářům se omlouvám, že jsem nepoužil aktuální fotky reduktoru z motoru 1,2 TSI. S pracemi jsem poněkud pozadu, protože jsem se zranil při práci – a přitom stačilo tak málo použít předepsané pracovní pomůcky. I na to nezapomínejte.

Letecká škola Vysočina - Filip Zejda Letecká škola Vysočina - Filip ZejdaLetecká škola Vysočina provádí výcvik na ultralehkých letounech, přeškoluje piloty na ostruhový podvozek, vyučuje létání na lyžích a pořádá také trénink bush flyingu. Sídlíme na letišti Zbilidy na Vysočině. http://www.letecka-skola-vysocina.cz |